Het polymeerklei experiment was minder succesvol dan verwacht. Het materiaal is te zacht, en de versteviging met gaas is onpraktisch. Ook bleek de vorm onhandig voor typen. Maar niet getreurd, we hebben een hoop geleerd in dit proces, en we zijn met veel enthouiasme begonnen aan versie 2.

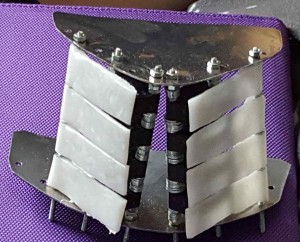

We hebben besloten om het idee van twee losse delen te verlaten en voor een gekantelde handpositie te gaan (dit is minder belastend voor de polsen), zoals hiernaast op de foto te zien is.

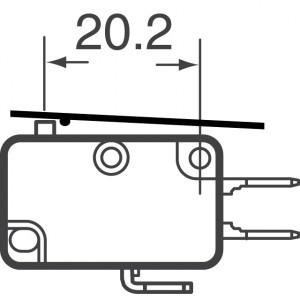

Het positioneren van de schakelaars op draadeinden bleek een goed idee. Samen met een plaatstaal profieltje is dit een erg flexibel positionerings systeem. We hebben besloten om de toetsen zelf ook in dit profiel mee te nemen, waardoor het mogelijk is deze redelijk precies ten opzichte van de schakelaars te plaatsen. Er is nog wat fine-tuning nodig, sommige toetsen blijven namelijk een beetje hangen, of lopen tegen elkaar aan. Met een stel ringetjes en eventueel een paar toetsen opnieuw maken zou dit opgelost moeten zijn.

Het positioneren van de schakelaars op draadeinden bleek een goed idee. Samen met een plaatstaal profieltje is dit een erg flexibel positionerings systeem. We hebben besloten om de toetsen zelf ook in dit profiel mee te nemen, waardoor het mogelijk is deze redelijk precies ten opzichte van de schakelaars te plaatsen. Er is nog wat fine-tuning nodig, sommige toetsen blijven namelijk een beetje hangen, of lopen tegen elkaar aan. Met een stel ringetjes en eventueel een paar toetsen opnieuw maken zou dit opgelost moeten zijn.

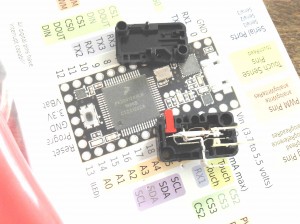

Dan nog even een foto om te laten zien hoe dit hele gebeuren samen komt. Het profiel met de toetsen zit op dit moment nog niet vast in het toetsenbord, maar we wouden toch even laten zien hoe het in elkaar past. De hoek en plaatsing van de schakelaars in het profiel bleek nog best wel precies te komen. Voornamelijk omdat onze huidige methode om de ‘case’ te maken niet bepaald precies is. Het is een beetje op de gok gegaan. Dit zou minder problematisch moeten zijn als we uit de prototype fase komen en op betrouwbaarder productie processen overstappen.

Dan nog even een foto om te laten zien hoe dit hele gebeuren samen komt. Het profiel met de toetsen zit op dit moment nog niet vast in het toetsenbord, maar we wouden toch even laten zien hoe het in elkaar past. De hoek en plaatsing van de schakelaars in het profiel bleek nog best wel precies te komen. Voornamelijk omdat onze huidige methode om de ‘case’ te maken niet bepaald precies is. Het is een beetje op de gok gegaan. Dit zou minder problematisch moeten zijn als we uit de prototype fase komen en op betrouwbaarder productie processen overstappen.

We zijn voor het bouw materiaal overgestapt van polymeerklei op een robuustere oplossing: polymorph, ook wel bekend als ‘friendly plastic’. Dit plastic is ook wel te vinden in lijmpistolen. Bij 60 graden wordt het kneedbaar en bij 90 graden gaat het plakken en wordt het dus lijm. Een ideaal materiaal voor het maken van prototypes, omdat het met de hand te kneden is en oneindig aanpasbaar. Ook is het niet-toxisch en biologisch afbreekbaar. Het enige nadeel is dat het dus niet in hete omgevingen gebruikt kan worden (voor het raam in de volle zon zou het wel een kunnen gaan vervormen). Het heeft even geduurd voordat we wat handigheidje gevonden hebben voor het werken met dit materiaal. Een verf-fohn blijkt bij voorbeeld veel sneller en makkelijker te werken dan heet water (wat gewoonlijk aangeraden wordt met dit materiaal).

In het afgelopen jaar zijn we dus een eind gekomen! Het gaat niet zo snel als we zouden willen, maar vooruitgang is er zeker. Wat moet er nu nog gebeuren?

Het blok met schakelaars en toetsen moet bevestigd worden in de case. Daarna moet de elektronica vast gesoldeerd worden, zodat we verder kunnen met het testen en ontwikkelen van de code. Als dat eenmaal werkt moeten er nog twee toetsen onder de linker duim gemonteerd worden, en een trackball onder de rechter duim. Dan is het toetsenbord klaar voor gebruik, en hebben we alleen nog een goede naam nodig (en uiteraard een beter productie proces).